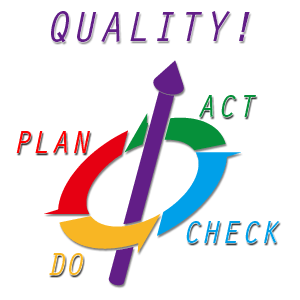

有形のものであれ無形のものであれ、ものづくりとその品質改善には4段階の工程があります。

PLAN(計画)→DO(実行)→CHECK(評価)→ACT(処置)をくりかえすことであり、ACTが次サイクルのPLANに反映されることによってスパイラル的に品質の改善が行われます。

【追記】このエントリはVANILATEさんの「きっとトラブルが起きにくい!ウェブデザインの制作順序を書きました。」というエントリに明らかに触発されて書いています…というのはそちらを既読の方にはよくお分かりかと思います。

そんなわけで文章構成はあえて被せてる面もありますが、私なりの話の方向付けを感じていただければと思います。

PDCAサイクルを繰り返すことで品質向上のスパイラルを起こす

最初に書いたことはいわゆる品質管理の分野で「PDCAサイクルによるスパイラルアップ」と言われるものです。

企業でのISO取得が流行った頃にはよく聞いた話ですが、当たり前のことになってしまったのか最近ではあまり聞かなくなってきたので、あらためてここで今一度確認してみたいと思います。

- これから各製造・制作業に身を置くであろう工業・デザイン系の学生さん

- 実際に製造、あるいはクリエイティブな事業に携わっている方

- 流通・広告代理業にありながら、これから製作会社に発注をしようという方

あたりに読んでいただければ多少は参考になるのではないかなぁ、と思います。

PLAN(計画)

最終目標の設定

仕事が発生するということは何らかの目的(大目標)を設定するということです。

「農業用水取水用に河川の水位を調整する可動式の堰(起伏ゲート)を作る」「物販をするためにウェブサイトを作る」といった具合に最終到達地点を決めます。

目的はのちのCHECK(評価)の段階で確認しやすいように具体的で、かつ数値化されているほどよいです。「調整水位は河床から1.3m~3.2mの範囲で取水量は毎時30t」であるとか「月間販売数600点、売上額500,000円」といったように。

調査

計画を実行に移す前に関連する情報を調査します。ゲートを作るときには現地の測量や流況調査もしますし、実際に工事を行うときに向けて周囲の搬入路なども確認します。

物販サイトを作るなら関心のあるエンドユーザー層の年齢・性別構成・社会的階層・嗜好などを調べてターゲットを絞り込んだりするでしょう。

設計

調査した情報を元に、目的物に具体的な形を与えていきます。ゲートを作るためには製作・施工図面を描きますし、サイト制作においてはビジュアルデザインやユーザーインターフェースの検討などを行うでしょう。

重要なのは設計者自信が「こういうものが良い」と思うものを計画するのではなく、あくまで目的を達成する(=エンドユーザーの満足を得る)ことに重きを置いて行うということです。

そして実作業に入ってから発注・受注者側の認識に乖離が生じないよう、この時点で入念に確認をし意思統一を図っておきます。

手法の選定

製作・制作を行うに当たってその方法を選定します。ステンレスの板一枚切るのにも単純な矩形ならシャーリング(せん断機)でただ切り落とせばいいし、複雑な形なら自動レーザー切断機が必要かもしれません。

サイト制作の画像一枚ももとのデザインデータを流用できればそのイラレなど元のアプリケーション上で切り離してパーツ化することもあろうし、手書のラフしかなければフォトショップで一枚ずつ書いたほうが早い、ということになるかもしれません。

そういったことを一つ一つ検討して手持ちの戦力で内作出来るのか、あるいは技術や機材のあるところに外注するのかということを決定します。

工程表の作成

ここまで来ると最終ゴールと道筋が見えたわけですから、実際にかかるであろう時間、マラソンに例えるならペース配分を考えて実現可能な実施工程表(タイムスケジュール)を作成します。

手法なども考慮に入れた上で工程を出来るだけ細分化して決定します。

当然不測の事態による遅れや手戻りも考慮に入れて、ある程度の余裕もここに含めておきます。計画が計画通りに進むとは決して考えてはいけません。

また余談ですが受注当初で概算見積りは出しているにしても、この段階まで来るとかなりはっきりとした積算ができているはずです。このあたりもはっきり表に出して受発注双方の確認を行っておくとのちの金銭面でのトラブルを避けられます。

DO(実行)

実作業

以上、計画がしっかり出来た時点で実作業に入ります。ここでは設計と工程表にしたがってひたすら黙々と製作・制作をすすめます。

注意点としては、例えどんなに良い案であろうとも一作業者の一存で計画にないことを実施しないことです。

段階確認・工程の見直し

製作・制作の中間段階、キリの良いところで目的に沿ったものになっているか受発注双方立会いの下で確認を行います。

計画とのずれ、あるいは時間的遅れが発生している場合はここで見直して修正をかけます。

また計画にない部分で発注側の追加希望・変更や、製作サイドからの提案があった場合には一度仕切りなおす必要があります。

単なる追加作業ではないのであくまで「変更」として処理します。金銭的にも時間的にも元の計画とは異なってくるので、あとで「言った・言わない」とならないように変更計画書は必ず明文化しておきましょう。

完成

というようなことを経て完成・納品にこぎつけます。

納品時に最終検査・検収は行われ、その時点で問題なければ(契約の上では)無事一仕事完了…となるわけですが、継続的にその後の運用に関しても以降のCHECK(評価)ACT(処置)を行うことで成果物の品質を高めます。

CHECK(評価)

目的の達成度

運用を開始してから成果物の目標達成度合いをチェックします。

ゲートなら水が止まって水位の調整ができているのかどうか、物販サイトなら目的の売上が達成されたのかどうか、ということを確認します。

目的が達成されていないのならばその原因を追究します。

水が止まらないとしたら止水ゴムの硬度が適切でないのか、あるいは予想外の異物が挟まったのか。製品には問題ないが、調査のときと河川の流量や水深が変化したのか。

なぜ物販サイトで目標の半分しか売れなかったのか。ターゲットユーザーを見誤ったのか、ターゲットは適正だがビジュアルデザインが好まれていないのか、あるいなユーザーインターフェースが使いにくいのか。気候の変化と販売のタイミングは適切だったか。

ここは決して責任論にならず、あくまで客観的評価を必要とします。不良箇所や改善箇所の発生に恐れを抱いてはいけません。ここで表面上だけ何事もなかったかのように通過してしまうと次への品質向上には繋がっていきません。

運用してみてはじめてわかった問題点・要望・課題

当初目的を達成していても運用いていくにつれ、それとは別に新たに見えてきた課題と言うものもあるでしょう。

ゲートだと、止水・水位調整・取水量とも問題ないけれど、機械の操作に思った以上に腕力が必要で操作員が疲れる、あるいは電力消費が多くランニングコストが高い、など。

物販サイトだと、金額的はそれなりに売れてはいるが、想定していたユーザーと違う層が購買している、もしくは本当に売りたい物ではなく比較対照用に用意したものの方が売れている、など。

ACT(処置)

問題解決方法の検討

CHECK(評価)工程でリストアップされた問題点と原因から、その改善方法を検討します。

ゲートのような構造物であるなら、材質・性情・構造の変更を、物販サイトであるならターゲットユーザーの再設定や主幹販売品目の変更で、それに見合ったサイトにデザインを変更する、などといった処置です。

実施済みの対象物の是正

現に出来上がっている成果品については即その処置を適用します。ここでは新たにわかった課題よりも、当初目標の不達成部分を最優先して行います。

場合によってはクレーム・瑕疵修補となってしまいがちですが、PLAN(計画)工程で受発注者間のすりあわせが出来ており、意思の疎通が十分ならば変に後ろ向きではなく、あくまで前向きな改善へと繋がるでしょう。

次サイクルへ課題の伝達

このようにして得られた経験値と新たな情報を次サイクルのPLAN(計画)工程に盛り込むことによって、品質の向上とスムーズな業務進行に寄与することが出来ます。

製作サイドからの一方通行であってはならない

以上、簡単にPDCAサイクルについて説明しました。

中途でも書いてきましたが、受発注者双方が協調して始めてうまく回っていくのです。こういったことは製作サイドの理念とか思いとか熱意だけでは空回りになってしまいます。

そしてあくまで目線はエンドユーザーに向いているべきであり、受注者が発注者の希望をどう達成するか、という2者間だけの視点は捨て去らねばなりません。もちろん製作サイドの仕事のしやすさだけに重点が置かれることなどはあってはなりません。

ここでは一例としてゲートや物販サイトを取り上げましたが、扱う製品・サービスによらず、ものづくりに関わる場合はどんなときにも適用できるし、枝葉の手法の違いはあってもつねに「そうすべき」ことでしょう。

ものづくり屋が目指すことの根底は「エンドユーザーの満足」であり、それがあってこそ初めて収益が発生し、仕事として成立するのです。

そんな目標に向って受発注者手を取り合ってすすんでいけるような、ものづくりを行っていきたいものです。

コメント